Förtennad kopparremsaär ett metallmaterial med ett lager av tenn på ytan av kopparbandet. Tillverkningsprocessen för förtennat kopparband är indelad i tre steg: förbehandling, tennplätering och efterbehandling.

Enligt de olika tennpläteringsmetoderna kan den delas in i elektroplätering och varmdoppning. Det finns skillnader mellan elektropläterade tennkopparremsor och varmdoppning.förtent kopparremsai många avseenden.

I. Processprincip

1) Elektroplätering och tenning: Den använder principen om elektrolys för att användakopparremsasom katod och tenn som anod. I elektropläteringslösningen som innehåller tennjoner reduceras tennjonerna och avsätts på kopparremsans yta för att bilda ett tennpläterat lager genom likström.

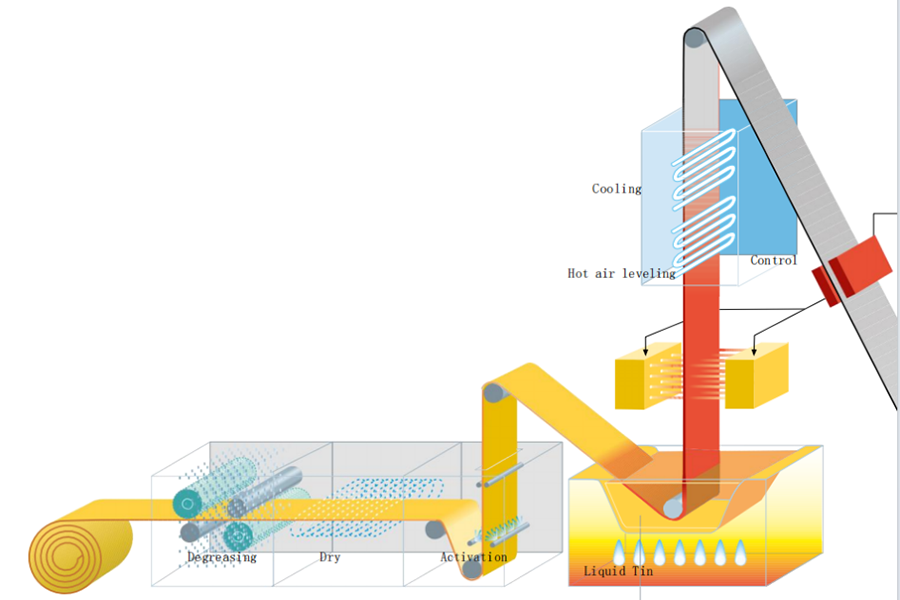

2) Varmförtenning: Det är att doppakopparremsai smält tennvätska. Under vissa temperatur- och tidsförhållanden reagerar tennvätskan fysikaliskt och kemiskt med kopparremsans yta för att bilda ett tennlager på kopparremsans yta.

II. Beläggningens egenskaper:

1) Beläggningsjämnhet

A) Elektroplätering av tenning: Beläggningens jämnhet är god och den kan bilda ett jämnt och fint tennskikt på ytan avkopparremsaSpeciellt för kopparremsor med komplexa former och ojämna ytor kan den också täcka bra, vilket är lämpligt för applikationsscenarier med höga krav på beläggningsjämnhet.

B) Varmförtenning: Beläggningens jämnhet är relativt dålig, och ojämn beläggningstjocklek kan uppstå i hörn och kanter avkopparremsaI vissa fall där kraven på beläggningsjämnhet inte är särskilt strikta är dock effekten liten.

2) Beläggningstjocklek:

A) Elektroplätering med tenning: Beläggningstjockleken är relativt tunn, vanligtvis mellan några få mikron och tiotals mikron, och kan kontrolleras exakt efter specifika behov.

B) Varmförtenning: Beläggningstjockleken är vanligtvis tjockare, vanligtvis mellan tiotals och hundratals mikron, vilket kan ge bättre korrosionsbeständighet och slitstyrka förkopparremsor, men det kanske inte är lämpligt för vissa tillämpningar med strikta restriktioner för tjocklek.

III. Produktionseffektivitet

1) Elektroplätering av tennplätering: Produktionsprocessen är relativt komplex och kräver flera processer som förbehandling, elektroplätering och efterbehandling. Produktionshastigheten är relativt låg och inte lämplig för storskalig och högeffektiv produktion. För vissa småskaliga och anpassade produktionsbehov har elektroplätering av tennplätering dock god anpassningsförmåga.

2) Varmförtenning: Produktionsprocessen är relativt enkel. Förtenningsprocessen kan slutföras genom att doppakopparremsai tennvätskan. Produktionshastigheten är snabb och kan möta behoven för storskalig produktion.

IV. Bindningsstyrka:

1) Elektroplätering av tennplätering: Bindningsstyrkan mellan beläggningen ochkopparremsasubstratet är starkt. Detta beror på att tennjonerna bildar kemiska bindningar med atomerna på kopparremsans yta under inverkan av det elektriska fältet under galvaniseringsprocessen, vilket gör det svårt för beläggningen att lossna5.

2) Varmförtenning: Bindningsstyrkan är också god, men i vissa fall på grund av den komplexa reaktionen mellan tennvätskan och ytan avkopparremsaUnder varmförtenningsprocessen kan små porer eller defekter uppstå, vilket påverkar bindningsstyrkan. Men efter korrekt efterbehandling kan varmförtenning även uppfylla kraven för de flesta tillämpningar.

V. Korrosionsbeständighet:

1) Elektroplätering med tenning: På grund av den tunna beläggningen är dess korrosionsbeständighet relativt svag. Om elektropläteringsprocessen kontrolleras korrekt och lämplig efterbehandling, såsom passivering, utförs, kan dock korrosionsbeständigheten hosförtent kopparremsakan också förbättras

2) Varmförtenning: Beläggningen är tjockare, vilket kan ge bättre korrosionsbeständighet förkopparremsaI tuffa miljöförhållanden, såsom fuktiga och korrosiva gasmiljöer, är korrosionsbeständighetsfördelen med varmdoppningförtent kopparremsaär mer uppenbart5.

VI. Kostnad

1) Elektroplätering av tenn: Investeringen i utrustning är relativt liten, men på grund av den komplexa produktionsprocessen förbrukar den mer el och kemiska reagenser, och har höga krav på produktionsmiljön och operatörerna, så produktionskostnaden är relativt hög.

2) Varmförtenning: Investeringen i utrustning är stor, och högtemperaturugnar och annan utrustning behöver byggas, men produktionsprocessen är enkel och råmaterialförbrukningen är relativt liten, så enhetskostnaden kan vara relativt låg vid storskalig produktion.

Att välja enförtent kopparremsaLämplig för ditt tillämpningsscenario kräver omfattande överväganden av flera faktorer såsom elektriska egenskaper, mekaniska egenskaper, korrosionsbeständighet, produktionsprocess, kostnad och miljöskydd. Väg för- och nackdelar med alla aspekter och välj den mest lämpliga enligt specifika behov.förtent kopparremsaför att säkerställa produktens prestanda och kvalitet.

Publiceringstid: 18 sep-2024